Aludium ha anunciado que la empresa instalará un horno multicámara para reducir los costes de los metales y mejorar la sostenibilidad de sus operaciones. El nuevo horno se instalará en la fundición de Amorebieta y aumentará la capacidad de Aludium de fundir chatarra lacada y pintada. Esto permitirá a Aludium crear una de las unidades de producción de metales más flexibles del mundo. La inversión de 20 millones de € se realizará durante 2019.

El horno multicámara seleccionado es un Hertwich Ecomelt PS275, una tecnología probada así como uno de los hornos verticales más grandes del mundo. El PS275 es un sistema de carga superior y puede cargarse con muchos tipos y formas de chatarra diferentes, con un rendimiento de 275 toneladas al día.

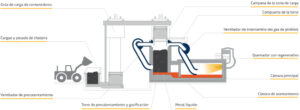

El horno de tipo PS que se instalará en Aludium Amorebieta es apto para las chatarras más contaminantes. La chatarra se vierte a un eje de precalentamiento desde arriba a través de un bloqueo de materiales. Los gases calientes fluyen por el material cargado en el eje desde abajo hacia arriba Los gases pirolíticos producidos en esta fase se queman en la cámara principal.

Gracias al diseño avanzado del horno, la reutilización de los gases pirolíticos reduce el consumo de gas a aprox. 300 kWh/tonelada (dependiendo de la entrada de chatarra). Esto reduce los costes de operación, aumenta la sostenibilidad de las operaciones de Aludium y da como resultado emisiones mínimas de gases, entre otros CO2, CO, NOx, dioxinas, compuestos orgánicos volátiles (COV) y sales.

Todas las tecnologías de fundición bajo un mismo techo

«Con la instalación del nuevo horno multicámara, Aludium contará con una serie de hornos de diferentes tamaños y todas las tecnologías de fundido en una sola sede. Esto nos permitirá producir placas de la manera más flexible», explica Mario Allet, Director de Proyectos.

La fundición de Aludium Amorebieta ya alberga tres hornos que se alimentan primariamente de metales y chatarra limpia. También tiene un horno rotativo que funciona por lotes, permitiendo a la fundición un cambio rápido de las aleaciones producidas. En el horno pueden fundirse muchos tipos de chatarra, incluyendo chatarra pintada y desechos.

En contraste, el horno multicámara tiene una operación continua y producirá grandes volúmenes de aleaciones de las series 3xxx y 5xxx. Los pasos de los procesos de decapado y refundición se separan para maximizar la recuperación y la producción.

No es necesaria la poscombustión externa, puesto que todos los gases pirolíticos que se forman se queman en la cámara principal de forma controlada. En el extremo inferior del eje, el material precalentado y decapado se sumerge en el baño de fundición, que se traslada a una bomba de metal líquido. El material se funde al instante, con pérdidas de fundición mínimas.

El horno de fundición incluye un suministro de viruta de la fresadora. Estas se introducen en el horno inmediatamente después de procesar las placas laminadas. Estos también se funden mediante el proceso de fundición por inmersión, asegurando el mayor rendimiento posible.

El horno multicámara aumenta la sostenibilidad de las operaciones de Aludium

Cuando se realice en 2019, el nuevo horno multicámara podrá fundir hasta 55.000 toneladas de chatarra pintada o en láminas finas al año. En comparación con la producción de metales primarios, el reciclaje de aluminio reduce el consumo energético en un 95% o en 14 megavatios por hora (MWh) por tonelada de aluminio. Con este proyecto, Aludium espera reducir las emisiones de CO2 en 250.000 toneladas al año.

Durante los trabajos para instalar el horno, el depósito de chatarra ya existente de Amorebieta se ampliará y se instalará un nuevo soporte de chatarra de 65 toneladas. La seguridad de la unidad se optimizará, incluyendo características como una máquina de fundición «manos libres». Todo el sistema cumplirá también con OHSAS 18001 y los estándares europeos.

El coste total de la inversión es de 20 millones de euros. Se prevé que los trabajos para mejorar e instalar el horno comiencen durante la primera mitad de 2018 y lleven un total de 18 meses. Al mismo tiempo, el pozo #3 también se ampliará para permitir fundir cinco placas laminados en cada tanda. Se espera que el horno multicámara esté completamente operativo en la segunda mitad de 2019.